Informationen zum Brennschneiden

AUTOGENSCHNEIDEN

Ein bekanntes Trennverfahren

Autogenes Brennschneiden ist ein Verfahren zum thermischen Trennen von Stahl, bei dem das zuvor auf Zündtemperatur erhitzte Metall durch einen Sauerstoffgasstrahl oxidiert und aus der Schnittfuge ausgeblasen wird.

Diese Art des thermischen Trennens ist ein weit verbreitetes Trennverfahren für unlegierte und niedriglegierte Stähle im Blechdickenbereich zwischen 2 und 3000mm. Der Schneidvorgang beruht auf einer chemischen Reaktion von Sauerstoff mit dem heißen Eisen oder Stahl. Eine Vorwärmflamme bringt den Werkstoff auf Zündtemperatur. Die Reaktionswärme schmilzt das Metall, das durch den scharf gebündelten Sauerstoffstrahl aus der Schnittfuge geblasen wird.

Autogenes Brennschneiden zeichnet sich durch geringe Investitions- und Verschleißkosten aus, die erreichbaren Schneidgeschwindigkeiten liegen jedoch weit unter denen des Laser- oder Plasmaschneidens.

Für das schneiden von Baustählen über 40 mm ist das autogene Brennschneiden alternativlos. Um unsere Kunden auch mit Brennteilen über 40 mm beliefern zu können, werden diese auf unseren Autogenschneidanlagen gefertigt.

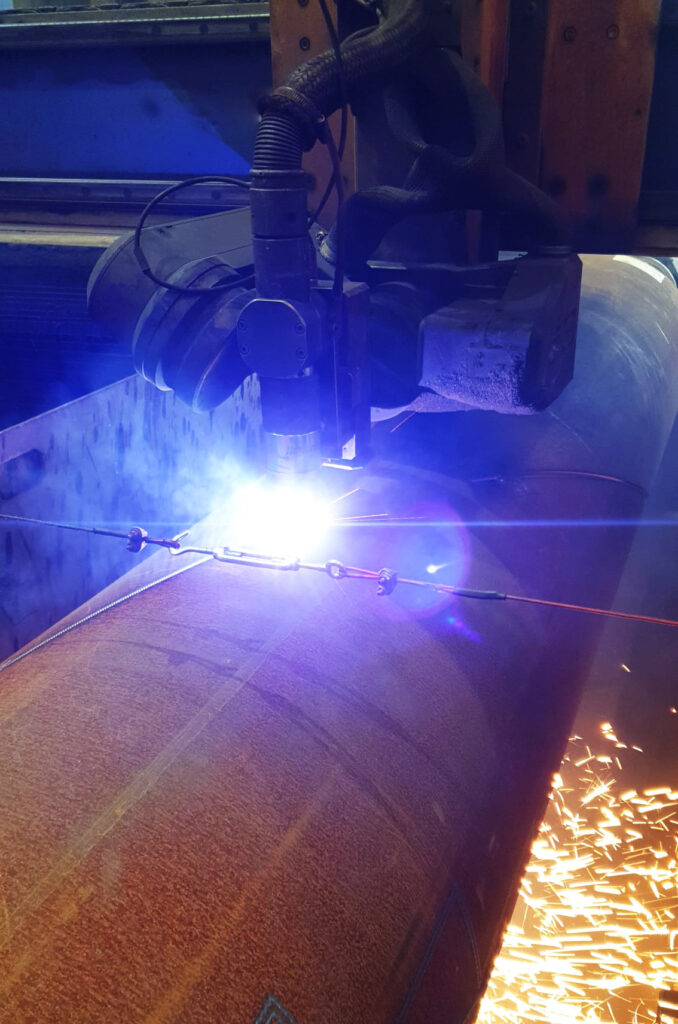

PLASMASCHNEIDEN

Plasma – der vierte Aggregatzustand

Als Schüler lernt man meistens schon recht früh, dass es drei Aggregatzustände gibt: fest, flüssig und gasförmig. Leicht lassen sich diese Zustände im Klassenzimmer an Wasser demonstrieren. Neben diesen Aggregatzuständen – und das erfahren nicht mehr alle Schüler – gibt es einen weiteren: das Plasma. Diesen Zustand erreicht Materie, wenn man so viel Energie in Form von Druck und Temperatur zuführt, dass der Elektronenhülle der Atome einzelne oder alle Elektronen entrissen werden.

Unter diesem Plasma, versteht man ein (teil-) ionisiertes Gas in dem neben neutralen Gasmolekülen und Gasfragmenten auch freie Elektronen und Kationen vorkommen, und welches somit leitend ist. Die zugeführte Energie wird beim Kontakt mit Materialoberflächen auf diese übertragen und steht so für nachfolgende Reaktionen auf der Oberflächen des Werkstücks zur Verfügung.

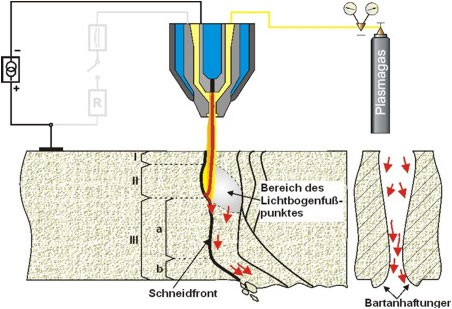

Technik des Plasmaschneidens

Plasmaschneiden ist ein thermisches Schneidverfahren, bei dem der metallische Werkstoff durch den Plasmastrahl geschmolzen und aus der Schnittfuge geblasen wird. Das Plasmaschneiden ist in erster Linie ein Schmelzprozess, bei dem der Grundwerkstoff durch den Plasmalichtbogen geschmolzen und auch verdampft wird. Als Plasmalichtbogen bezeichnet man einen durch eine gekühlte Düse eingeschnürten ionisierten und dissoziierten Gasstrahl. Durch die Einschnürung erhält man einen Plasmastrahl mit hoher Energiedichte. Der Grundwerkstoff wird in der Schnittfuge durch den Plasmastrahl schlagartig aufgeschmolzen und durch das Plasmagas aus der entstehenden Fuge herausgeschleudert. Die zur Einschnürung notwendige Kühlung der Düse erfolgt üblicherweise entweder durch Wasser und/oder durch ein den Plasmastrahl umgebendes Sekundärgas. Das Sekundärgas strömt also als Gasmantel um den Plasmalichtbogen, schnürt diesen weiter ein und verbessert die Schnittqualität und Schneidgeschwindigkeit. Die Anlagen, die zusätzlich mit Sekundärgas als Kühlgas arbeiten, erzielen gute Schneidleistungen. Eine Variante des Plasmaschneidens mit Sekundärgas ist das Feinstrahlplasmaschneiden, bei dem der Plasmastrahl sehr stark eingeschnürt wird. Darüber hinaus besteht die Möglichkeit, den Plasmastrahl durch zusätzliche Wassereindüsung weiter einzuschnüren.

Der Prozess des Plasmaschneidens unterscheidet sich von dem bekannten Brennschneiden dadurch, dass es sich um einen Schmelzprozess des Metalls handelt.

Im Rahmen der spanlosen Trennverfahren zählt das Plasmaschneiden aufgrund seiner physikalischen und chemischen Grundlagen zu den wichtigsten Schneid- und Trennverfahren in der metallverarbeitenden Industrie. Es spielt daher neben dem Brenn- und Laserschneiden somit eine zentrale Rolle bei der Bearbeitung metallischer Werkstoffe.

Was kann Plasmaschneiden

Die Entwicklung des Feinplasmaschneidens hat dazu geführt, dass heute Schnittfugen zwischen 1,0 und 1,5 mm möglich sind. Die Feinplasmatechnologie richtet den Plasmalichtbogen aus und bindet ihn. Dadurch wird die Stabilität des Lichtbogens erhöht.

Durch die schmale Schnittfuge können Teile mit feinen Konturen in höchster Schnittqualität und -konstanz geschnitten werden. Die mit Feinplasma geschnittenen Teile bleiben vom ersten bis zum letzten Schnitt gleich. Damit ist die Präzision, mit der Werkstücke mit dem Feinplasmaschneidverfahren geschnitten werden, der Präzision des Lasers nahezu ebenbürtig. Mit dem Verfahren können alle elektrisch leitenden Werkstoffe geschnitten werden. Im Dickenbereich von 0,5 bis 60 mm können hervorragende Schnittqualitäten erzielt werden. Damit ist das Feinplasmaschneiden dem Laserschneiden elektrisch leitfähiger Werkstoffe in Bezug auf die Materialdicke deutlich überlegen. Der Wirkungsgrad heutiger Plasmaschneidsysteme liegt bei 80 bis 90 %, d. h. die erforderliche elektrische Anschlussleistung ist deutlich geringer als bei einem Laser vergleichbarer Leistung.

CO2-Laser erreichen physikalisch bedingt einen Wirkungsgrad von 10 bis max. 15%, d.h. ein 5 kW-Laser benötigt ca. 50 bis 60 kW Anschlussleistung inkl. aufwendiger Kühlung.

Für das Schneiden von hochlegierten Stählen und Aluminiumwerkstoffen ist das Plasmaschneiden alternativlos. Es eignet sich auch hervorragend für den dünnen und mittleren Baustahlbereich, d.h. bis zu einer Dicke von 40 mm.

Plasmaschneiden Unterwasser

Bei allen thermischen Trennverfahren kommt es im Bereich der Schnittkante kurzzeitig zu einer sehr hohen Temperatur und nachfolgend einer sehr schnellen Abkühlung. Die hieraus resultierenden Werkstoffveränderungen äußern sich in einer Aufhärtung unmittelbar an der Schnittkante und einer daran angrenzender Anlasszone (Erweichungszone).

Im Hinblick auf eine möglichst geringe thermische Beeinflussung der Schnittkante und auf den geringen Verzug bei der Verarbeitung dünner Bleche bietet das Plasmaschneiden unter Wasser günstigste Voraussetzungen. Neben der guten Wärmeableitung im Wasserbad führt die hohe Schneidgeschwindigkeit zu einer sehr schmalen Wärmeeinflusszone. Der Einsatz von Sauerstoff verringert beim Unterwasserschneiden, aber auch bei den anderen Verfahrensvarianten, die Viskosität des aufgeschmolzenen Materials. Dadurch ergeben sich bartfreie Schnittkanten.

Das zu bearbeitende Werkstück wird mit Wasser ca. 40 – 70 mm „überspült“ und der Plasmastrahl trifft durch das Wasser hindurch auf das Werkstück. Es treten weniger Spannungen und Verzug an den Werkstücken auf, da die durch den Schneidprozess entstehende Wärme optimal abgeführt wird. Auch die Arbeitsbedingungen im Bezug auf Lärm- und Rauchbildung gegenüber trocken schneidender Anlagen werden um ein vielfaches verbessert. Das unter Wasser Plasmaschneiden wird besonders gerne bei Werkstücken eingesetzt bei denen die Kanten einer besonderen Belastung ausgesetzt sind. (Hammerschlegel, Siebbleche, Kettenräder, …). Brennteile aus besonders hartem und verschleißfesten Stählen wie „Hardox“, „Dillidur“, „XAR“ usw. werden heute meist nur noch unter Wasser geschnitten.